들어가는 글

바Bar 타입 휴대폰만 사용하던 필자가 난생처음 폴더블폰foldable phone으로 기기를 바꾼 지 1년이 됐다. 펼치면 약 8인치급 태블릿 화면이 뜨고, 닫은 상태에선 결코 작지 않은 보조창으로 왠만한 업무 처리가 가능한 폴더블폰은 출장이 잦은 필자의 업무 패턴에도 꽤 큰 영향을 줬다. 출장 시 휴대전화 외에 태블릿을 별도로 챙겼던 습관을 탈피, 펜 필기까지 가능한 폴더블폰 하나로 회의나 학회에 참석할 수 있게 된 게 큰 변화 중 하나다. 게다가 멀티태스킹이 가능한 메인 스크린의 분할 활용에 더해, 적당한 각도로 기울인 메인 화면을 탁자 위에 올려 화면별 용도를 다르게 쓰는 새로운 사용자 경험이 쌓이며 폴더블폰의 활용도가 늘어나고 있다. 이처럼 다재다능한 모습을 보여주는 폴더블폰의 화면으로는 어떤 디스플레이 기술이 사용되고 있을까? 현재로선 OLED가 유일한 해법이다.

지난 글(8화 글 링크)에선 OLED의 약진에 대응하는 LCD 진영의 다양한 기술 혁신을 다뤘다. 특히 색상품질과 명암비 등 중요한 화질 특성에 있어 LCD가 성취한 기술적 수준을 상세히 소개했다. 그렇지만 LCD는 비자발광 디스플레이라는 본질적인 속성으로 인해 별도의 조명 장치인 백라이트가 반드시 필요하다. LCD 패널에 백라이트가 결합되어야 완제품이 되니 디스플레이의 형상 변화에 있어 여러모로 제한이 따른다. 반면, OLED는 자발광의 장점을 살리며 다양한 형상을 가진 디스플레이로 눈부신 진화를 거듭하고 있다. 폴더블 디스플레이가 최초로 출시된 지 6년이 지났고, 투명 디스플레이나 롤러블rollable 디스플레이도 등장하기 시작했다. 최근 디스플레이 전시회에 가면 화면이 신축적으로 늘어나는 스트레처블stretchable 디스플레이도 감상할 수 있다.

지난 글들을 통해 OLED가 작동하는 기본 구동 방식, 광학적 구조에 대해 다뤘다면 이번 글에서는 OLED의 기술적 진화에 대해 상술할 예정이다. OLED는 이미 스마트폰의 메인 화면으로 시장 지배력을 확보했고 프리미엄 노트북과 모니터, 그리고 TV 분야에서도 시장점유율을 높이는 중이다. 본 글에선 우선 중소형을 탈피, 대형 디스플레이로 진화한 OLED의 구조를 소개한 후, 플렉서블 OLED를 가능케 한 기술적 혁신에 대해 다룬다. 지난번에도 강조했지만 디스플레이 기술의 역사는 LCD의 성장 → OLED 기술의 개발 → 이에 대한 LCD의 반격 → OLED의 기술 혁신을 통한 재반격 등이 연대기적으로 펼쳐진 무대는 아니었다. 오히려 경쟁하는 다양한 기술들이 서로 상호작용을 하며 병렬적으로 진화하는 역사를 보여줬다. 필자의 연재글에서 다루는 주제들의 순서가 연대기적 순서가 아니라는 점을 강조하면서 오늘의 얘기를 시작하자.

대화면을 향한 OLED의 여정

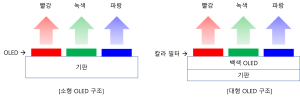

지난 연재글(8화 글 링크)의 마지막 부분에 OLED TV의 화소 디밍 기능을 근거로 OLED의 우월한 명암비에 대해 간략히 언급하며 글을 마쳤다. 그런데 대형 OLED 디스플레이와 휴대폰에 사용되는 중소형 OLED는 같은 기술일까? 두 전극으로부터 유기층에 전자와 정공을 공급해 빛을 낸다는 점은 같지만, 내부 구조를 구체적으로 들여다보면 많은 차이가 보인다. [그림 1]은 중소형 및 대형 OLED의 구조를 단순화한 그림이다. 스마트폰을 포함한 중소형 OLED는 화소 내 세 RGB 부화소의 크기에 맞게 유기물질을 패터닝해 증착 [1] 한다. 증착원인 유기 물질 위로 부화소들의 형상에 조응하는 구멍이 주기적으로 형성된 파인 메탈 마스크fine metal mask, FMM를 배치해 미세 패턴을 만드는 게 일반적이다. 원리적으로는 판지와 같은 얇은 재료에 원하는 모양을 오려낸 후 물감이나 페인트를 칠하거나 분사하는 스텐실stencil 기법과 비슷하다. 이렇게 형성된 부화소별로 전류를 공급해 빛의 삼원색을 만든다 [2]. 발광층을 구성하는 유기박막 내 유기 분자의 종류에 따라 에너지 준위가 달라지고, 이로부터 나오는 빛알의 에너지가 부화소별 발광 색상을 결정한다.

하지만 중소형 OLED의 화소 패턴을 형성하는 증착공정을 대형 OLED에 적용하기는 힘들다. 소형 OLED 화소 패턴의 증착에 사용되는 핵심 부품인 FMM는 그 자체로 대면적 제작이 어려울 뿐 아니라, 제작이 되더라도 대형화에 따른 처짐으로 인해 정렬 오차가 커지는 등 여러 기술적 문제가 발생한다. 따라서 대형 OLED는 [그림 1]의 오른쪽과 같이 백색 OLED 위에 컬러필터 기술을 결합해 화소 구조를 만든다. 컬러필터 공정은 LCD 제조에 오랜 기간 사용되어 온 성숙된 기술이라 OLED의 화소 구조 형성에도 문제가 없다. 정리하자면 대면적 OLED TV는 후면의 백색 OLED가 백색광을 방출하면 화소 구조 내 RGB 컬러필터가 백색광을 받아 일부 파장 대역을 흡수하고 나머지를 통과시키며 빛의 삼원색을 구현해 영상 정보를 표시한다. 물론 화소 단위의 픽셀 디밍이 필요하기 때문에 후면 기판 위, 즉 백색 OLED 층의 아래에 부화소별 박막 트랜지스터가 형성되어 있다. 이런 면에서 백색 OLED는 LCD의 백라이트와 비슷한 역할을 한다고 볼 수도 있다. 최초의 OLED TV는 2013년 55인치 크기로 LG에 의해 출시되었다 [3].

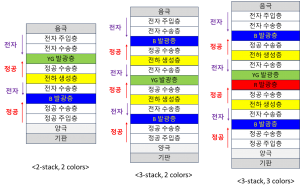

RGB 부화소 구조는 컬러필터에서 형성되기 때문에 백색 OLED의 유기물 증착 공정에는 FMM를 사용할 필요가 없다. 대면적 OLED에서 백색광의 형성에는 서로 다른 색상을 방출하는 다층 구조가 활용된다. 2013년 최초로 출시된 OLED는 [그림 2] [4]의 왼쪽 그림처럼 2층2-stack의 발광 구조를 갖고 있었다. 한 층은 청색B 발광을 하고 다른 층에서는 노랑-녹색YG 발광을 함으로써 두 색을 혼합해 백색광을 만들었다. 그런데 지난 글에서 OLED의 발광은 양 전극에서 전자와 정공이 공급되어 엑시톤을 형성함으로써 이루어진다고 설명한 바 있다. 따라서 두 발광층에 전자와 정공이 균형 있게 공급되기 위해서는 두 발광층의 사이에 “전하 생성층charge generation layer, CGL”을 형성해, 그림처럼 각 발광층에 전자와 정공을 지속적으로 보충해 줘야 한다. 발광층이 늘어날수록 전하생성층의 수도 비례해 증가한다. 보통 청색 발광물질은 효율이 낮고 수명 상 문제가 발생할 소지가 커서 전류를 증가시켜 밝기를 키우기는 힘들다. 따라서 장수명, 고휘도 구현을 위해 청색 발광층을 두 층으로 형성하는 3층의 탠덤tandem 발광 구조가 개발되었다 [5, 6] ([그림 2]의 가운데 그림). 그후 [그림 2]의 오른쪽 구조와 같이 적색R 발광층을 추가 도입하고 컬러필터의 투과도 곡선도 조정해 색역color gamut을 개선한 제품이 등장했다 [7]. 최근에는 청색 발광층의 발광 스펙트럼을 더 좁힌 재료에 더해 녹색 발광층까지 추가하며 밝기 특성을 개선한 구조도 개발되었다.

일반 대형 LCD의 후면에 형성되는 박막 트랜지스터thin film transistor, TFT에는 비정질 실리콘이 사용되지만 대형 OLED TV에는 산화물 TFT가 적용된다. 비정질 실리콘에 비해 전하의 이동도가 높은 IGZOIndium Gallium Zinc Oxide 기반 TFT는 OLED 화소 구동에 필요한 전류를 충분히 공급할 수 있다. 게다가 대면적 저온 공정에서도 전기적 특성을 균일하게 확보할 수 있어서 OLED TV용 TFT 재료로 초기부터 채택되었다.

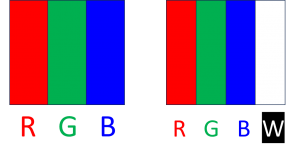

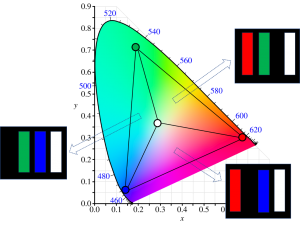

OLED TV의 또 다른 특징은 전통적인 RGB 화소 구조 대신 RGB에 백색white 부화소를 포함해 총 네 개의 부화소RGBW를 가진 화소 구조를 채택했다는 점이다. 이는 보통의 TV 영상 신호에 채도가 높은 색상보다는 백색의 색감이 강한 영상이 표시되는 비중이 높다는 사실에 근거한다. OLED TV에 적용된 컬러필터에서는 발광층이 방출하는 백색광의 약 3분의 2가 흡수되어 사라지기 때문에 낮은 발광 효율의 원인이 된다. 반면에 백색 부화소에서는 컬러필터에 의한 흡수 손실을 피할 수 있어 OLED TV의 효율을 높이고 소비전력을 줄일 수 있다. 게다가 백색 부화소는 휘도(밝기)를 형성하는 중요한 요소이므로 이를 적절히 활용해 영상 속 경계를 선명히 함으로써 영상의 질을 높이는 도구로도 활용된다. [그림 4]는 색도도CIE 1931 chromaticity diagram 상에서 RGBW 등 네 부화소를 조합함에 따라 OLED TV의 색역이 어떻게 구현될 수 있는지 보여준다. 색도도의 중앙에 백색 부화소의 색좌표가 놓인 후 나머지 RGB 삼원색 중 두 부화소와 결합하면 그림 상 세 개의 작은 삼각형 속 색상들을 구현할 수 있다. 가령 백색+녹색+청색 부화소들의 조합으로는 색도도의 왼쪽 삼각형에 포함된 색상들이 표현된다.

디스플레이 형상 요소의 화려한 변신

지난 8월 중순 서울 코엑스에서 개최된 K-display 전시회에선 삼성이 폴더블폰의 내구성 테스트 장비를 직접 시연했다. 다양한 조건 하에서 폴더블 화면을 접었다 펴는 동작을 반복하던 장비의 시연은 폴더블 디스플레이의 내구성에 대한 삼성의 자신감을 보여준 현장이었다 [8]. [그림 5]의 위는 필자가 디스플레이공학 관련 강의 시간에 활용하기 위해 보관 중인 과거 휴대폰들을 찍은 사진이다. 온갖 크기와 배치, 다양한 물리적 키보드 등으로 구분되는 이 기기들은 예외 없이 디스플레이의 직사각형 화면이 평평하고 형상이 고정되어 있다는 공통점을 갖는다. 노트북, 모니터, TV도 대부분 딱딱하고 고정된 화면이란 특징을 공유한다. 물론 제한적이나마 곡면을 갖는 커브드curved LCD 제품이 출시되고 있으나 이들 제품에선 화면의 곡률이 고정되어 있다. 이런 유형의 곡면 디스플레이는 화면 가장자리의 왜곡을 줄이고 사용자의 몰입감을 극대화하는 용도로 개발되었다. 평판 디스플레이 패널에 곡률을 주기 위해선 유리 기판이 휘어야 한다. 보통 양쪽이 지지된 상태로 놓인 유리에 적당한 온도를 가한 후 중력에 의한 처짐을 이용하는 ‘열 처짐 성형thermal slumping’ 공정 [9]을 써서 커브드 디스플레이의 완만한 곡면을 구현한다. 기타 재료나 광학 부품들 역시 최종 제품이 갖는 곡률을 고려해 설계되어야 함은 물론이다.

백라이트가 필요 없는 OLED는 곡면 대응 혹은 화면 변형에 있어 훨씬 유리하다. LG와 삼성은 2013년에 이미 곡면 OLED TV를 전시회에 출품한 바 있고, 일부 제품은 실제 상용화로 이어졌다 ([그림 6]의 위 참조). 고정된 곡률을 가진 제품은 스마트폰 분야에서도 등장한 적이 있었다. 2010년대 중반 엘지의 ‘G 플렉스’ 스마트폰과 삼성에서 출시한 ‘갤럭시 노트 엣지’가 그 예로서 [그림 6]의 아래에 제품들의 사진이 보인다. 곡률을 주어 화면 몰입감을 강화하려는 G 플렉스 및 엣지 창을 통해 새로운 사용자 경험을 창출하려 한 두 스마트폰은 기존의 평면형 화면을 탈피했다는 면에서 출시 당시에 큰 화제를 모았다.

2019년 최초의 폴더블폰인 갤럭시 폴드1을 출시한 삼성은 매년 제품의 성능을 개선하며 폴더블폰 시장을 주도해 왔다. [그림 7]은 갤럭시 폴드1과 2025년 출시된 폴드7의 측면을 비교한 사진이다. 이 사진은 지난 6년 동안 기술 혁신을 통해 두께가 무려 8.2 mm나 감소했음을 생생히 보여준다. 최근에는 중국 업체들의 참전으로 인해 폴더블폰의 두께 경쟁이 갈수록 더 치열해지는 추세다. 게다가 두 번 접히는 구조를 가진 트리플폰이 작년 중국의 화웨이에 의해 출시되면서 폴더블폰의 화면 크기 경쟁도 심해지는 중이다. 소량이기는 하나 노트북 제품 중에서도 폴더블 노트북이 출시되었지만 높은 가격과 제한된 성능으로 인해 폴더블폰 정도로 대중화되지는 못한 상황이다.

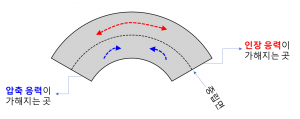

화면이 접히는 디스플레이에 있어 가장 큰 기술적 이슈는 화면이 접히는 부위의 곡률 반지름 감소에 따른 기계적 신뢰성의 확보다. 롤러블 TV의 곡률이 대략 종이컵이나 500원 동전과 비슷하다면, 폴더블폰에서 화면의 접히는 부분은 1~2 mm 정도의 곡률 반지름을 갖는다. 따라서 접힘에 따른 응력(스트레스)이 기계적 변형을 유도하면, 화면 내 결함을 발생시켜 영상 구현에 문제를 일으키거나 봉지층encapsulation layer에 산소나 수분이 침투해 확산할 경로를 만들어 신뢰성에 문제를 일으킬 가능성이 높다. 폴더블 OLED를 구부려 휘면 [그림 8]과 같이 내부는 줄어드는 압력을 받는 압축 응력compressive stress, 외부는 늘어나는 압력을 받는 인장 응력tensile stress이 가해진다. 이 응력으로 인해 막이 분리되거나 균열이 발생하기 쉽다. 인장 응력과 압축 응력 사이에 응력이 0인 중립면neutral plane이 존재한다. 중립면에서 멀어질수록 휨에 의한 응력이 커지기 때문에, 응력으로부터 폴더블 화면을 보호하는데 있어 중립면의 위치를 최적화하는 것이 매우 중요하다 [10]. OLED의 유기층들은 이 중립면에 가까운 위치로 설계되어야 응력에 의한 영향을 줄일 수 있다. 가령 점착면을 고려하면서 여러 개의 중립면을 배치해 접힘에 의한 변형을 최소화하는 등 여러 방향으로 응력의 영향을 줄이기 위한 노력이 이루어져 왔다. 게다가 소자가 작동하는 온도 범위에서 변형 후 원래 형상으로 돌아오는 탄성 회복력을 계속 유지하는 것도 중요하다. 이를 위해 우수한 연신력과 회복력을 가진 영역을 교대로 배치한 패턴화된 점착층을 개발하는 등 다양한 연구가 이루어져 왔다.

유기층을 산소나 수분으로부터 보호하는 봉지재 역시 폴더블 OLED에서는 얇으면서 신뢰성이 높은 재료와 구조를 채택해야 한다. 특히 수분 통과를 방해하는 능력은 일반적인 무기 재료인 유리 정도로 낮아야 한다 [11]. 일반적인 OLED에 대해서는 일정 두께의 유리나 금속박을 봉지재로 활용한다. 하지만 변형을 가해야 하는 플렉서블 OLED에 대해선 박막 봉지thin-film encapsulation로 알려진 봉지 기술을 개발해 적용하고 있다. 박막 봉지에선 유기층과 무기층을 번갈아 쌓는 다층막 구조를 이용해 수분과 산소를 차단한다. 무기층이 주로 차단 기능을 담당하고 유기층은 결함을 잡아둠과 동시에 막을 평탄하게 만드는 역할을 한다. 이런 다층막 구조에선 결함 사이의 거리가 늘어나 수분이 침투해 들어가는 확산 경로가 길어지면서 수분의 효율적인 차단이 가능해 소자 신뢰성을 개선하는 효과가 생긴다.

소비자가 직접 마주하는 커버면의 경우 초기에는 투명 폴리이미드polyimide와 같은 고분자 필름을 활용했지만 표면 강도가 낮고 스크래치에 취약해 곧 초박형 유리ultra-thin glass, UTG로 변경되었다. UTG란 두께가 50 μm 미만의 매우 얇은 강화유리로, 강도가 높아 충격과 스크래치에 강하며 내화학성이나 내습성도 우수해 폴더블폰의 커버 소재로 자리잡았다. 자동차 등에 쓰이는 강화유리의 경우에는 냉각 과정 중 표면만 선택적으로 급랭시켜 치밀한 구조를 만들어 강도를 높이지만 UTG의 경우엔 표면 냉각법 대신 유리 표면의 이온을 치환해서 동일한 효과를 낸다 [12].

폴더블폰이 오늘날 플렉서블 디스플레이를 대표하는 아이콘이 되었지만, 현재까지 출시되었던 제품 중 가장 인상적인 형상 변화를 보여준 제품은 아마도 롤러블 OLED 디스플레이가 아닐까 싶다 [13]. LG가 출시한 적이 있는 롤러블 TV의 특성을 보면 하단의 TV 박스 속에 설치된, 곡률 반지름이 4 cm인 롤에 감겨 있는 플렉서블 OLED 화면이 시청자가 원하는 만큼 위로 올라오는 구조로 디자인되었다. 이에 따라 [그림 9]처럼 일부의 화면만 올려서 정보 표시용 가로 디스플레이로 활용할 수도 있고 전체 화면이 보이는 65인치 디스플레이 TV로 변신을 시킬 수도 있었다 [14]. 비록 초고가로 책정된 제품 가격과 단일 화면 크기로 인해 단종된 상태지만, 롤러블 디스플레이의 각 요소 기술을 활용한다면 향후 휴대용 롤러블 디스플레이 제품의 등장도 기대할 수 있을 것 같다.

OLED 기술이 가치를 발휘할 수 있는 또 하나의 응용 분야는 투명 디스플레이다. 최근 디스플레이 전시장에 단골로 등장하는 OLED 투명 디스플레이는 후면의 사물들이 뚜렷이 인지되면서 아울러 적당한 화질의 영상이 동시에 띄워지는 특성을 갖는다. 디스플레이 패널을 구성하는 모든 요소를 투명하게 만들어 투과도를 높이는 데는 어느 정도 한계가 있을 수밖에 없어, [그림 10]과 같이 한 화소 내에 정보를 표시하는 영역과 투과도가 상당히 높은 투명 영역을 나누어 배치함으로써 투명 디스플레이를 구현한다. 물론 정보표시 영역을 구성하는 컬러필터, 회로, 봉지재, 투명전극 등도 구성 요소로서의 역할을 제대로 해내면서 가능한 한 높은 투명도를 유지해야 한다.

투명디스플레이는 기차역이나 안내데스크와 같은 공공 장소에서 인포메이션 디스플레이로 유용하게 활용될 수도 있지만, 상업용으로도 충분한 활용 가치를 가질 것으로 기대된다. 예를 들어 백화점에서 스포트라이트를 주고 싶은 상품 앞에 투명 디스플레이를 설치한 후 상품에 대한 설명 혹은 상품과 어울리는 감성 영상을 구현함으로써 판매 대상이 되는 제품의 가치를 부각시킬 수 있다. 최근에 실제로 일부 매장이나 지하철역에서 시범적으로 투명 디스플레이를 도입해 운용하고 있다는 뉴스가 나온 적이 있다 [15]. 그 외에 실내 인테리어용 디스플레이, 사무실의 업무용 혹은 자율주행 자동차의 스마트 유리 등 투명 디스플레이의 활용도가 빛날 응용 분야는 더욱 다양해질 것이다.

글을 마치며

이상으로 OLED의 대형화, 다양한 형상 요소로의 변신, 그리고 투명 디스플레이 분야로의 진출에 대해 디스플레이의 구조를 중심으로 개괄적으로 소개했다. 수백 나노미터에 불과한 얇은 유기 다층 박막 구조로 인해 OLED는 자발광 디스플레이가 가지는 본질적 장점인 높은 명암비와 색재현성 외에도 폴더블, 롤러블, 스트레처블, 궁극적으로는 자유형상free form 디스플레이로 개발될 수 있는 유력한 후보로 연구되어 왔다. 폴더블 디스플레이는 이미 대중화의 단계로 접어들었다. 세계 최대의 스마트폰 회사인 애플 역시 폴더블 아이폰의 출시를 예고하고 있어 추후 폴더블 디스플레이의 시장 비중은 더욱 커질 전망이다.

LED 백라이트를 통한 박형 LCD TV, 양자점의 적용을 통한 고색재현성 디스플레이, 접을 수 있는 폴더블 폰의 등장처럼 새로운 상품 가치를 가진 기술이 디스플레이에 도입됨에 따라 시장이 확대되고 새로운 사용자 경험이 열리곤 했다. 기존과 현저히 다른 사용자 경험은 새로운 문화나 삶의 가치의 창출로 연결되기도 한다. 필자도 서론에서 서술한 것처럼 폴더블폰의 활용으로 업무 스타일이 바뀌고 업무 효율이 큰 폭으로 올라가는 경험을 하는 중이다. 롤러블 TV처럼 혁신적인 형상 요소에 새로운 기능이 추가되었다고 하더라도 반드시 상업적 성공으로 연결되지는 않는다. 새로운 기술은 그 자체로 주목을 받으며 대중들에게 수용될 수도 있으나, 새로운 사용자 경험 속에 혁신적인 방향으로 가치와 문화를 이끄는 경우에 더 진지하게 대중적으로 수용될 수 있을 것 같다.

이제 디스플레이 여행의 마지막 단계에 접어들고 있다. 다음 번 마지막 글에서는 LCD와 OLED 외에 새로운 유형의 디스플레이 기술들의 개발 현황과 추이를 다루면서 디스플레이 신기술이 펼칠 미래에 대한 간략한 전망을 담고자 한다.

참고문헌

- 증착(evaporation)이란 진공 상태가 유지된 챔버 내에서 증착원(OLED에서는 유기물질이 증착원이 된다)을 가열해 기화시킨 후 목표 기판의 표면에 달라붙게 해 원하는 박막을 형성하는 공정이다. FMM의 구멍 형상대로 부화소가 증착된다. 공정 특성을 반영해 ‘진공 열증착’이라 부른다.

- OLED의 원리에 대해서는 이 두 글을 참고하면 좋다: https://horizon.kias.re.kr/30957/, https://horizon.kias.re.kr/31567/

- Chang-Wook Han 외, “Advanced Technologies for Large-sized OLED TV,” SID 2014 Digest 770.

- [그림 2]에 제시된 OLED 내부 층 구조에는 전자의 흐름을 조절해 전하 균형을 맞추는 전자 차단층(electron blocking layer) 등 일부 기능성 층은 포함되지 않았다.

- Hong-Seok Choi 외, “Recent Progress of White Light-Emitting Diodes for an Application to New Models of OLED TV”, SID 2016 Digest, 605.

- 중소형 OLED의 경우에도 장수명, 고휘도를 위해 RGB 부화소가 형성되는 발광층을 2층(2-stack)의 탠덤형으로 쌓은 구조가 있다.

- Chang-Wook Han 외, “3 Stack-3 Color White OLEDs for 4K Premium OLED TV”, SID 2017 Digest, 1.

- 최근 출시된 갤럭시 폴드7은 50만회를 접어도 내구성에 문제가 없다는 발표가 있었다.

- 예를 들어, A. Malewski 외, “large scale architectural glass slumping process – challenges and limitations” Archives of Civil Engineering. https://doi.org/10.24425/ace.2020.135233

- M. Nishimura 외, “Development of Foldable AMOLED Displays Based on Neutral-Plane Splitting Concept”, IDW ’19 Digest, 390 (2019).

- OLED의 봉지재가 만족해야 하는 특성은 하루에 1 m2의 면적을 통해 10-6 g(백만 분의 1 그램) 이하의 수분이 통과되어야 하는 정도다.

- https://www.hankookilbo.com/News/Read/A2021102109500000270

- S. Shi 외, “Rollable AMOLED Displays: Making Larger Displays More Portable”, Information Display, March/April 2024, 14-18 (2024).

- https://www.youtube.com/watch?v=IALRHxM-WM8

- https://news.lgdisplay.com/2025/05/%EC%84%B8%EA%B3%84-%EC%B5%9C%EC%B4%88-%EC%84%9C%EC%9A%B8-%EC%A7%80%ED%95%98%EC%B2%A0-%EC%8A%B9%EA%B0%95%EC%9E%A5%EC%97%90-%EC%84%A4%EC%B9%98%EB%90%9C-lg-%EB%94%94%EC%8A%A4%ED%94%8C%EB%A0%88%EC%9D%B4/