최근 흥미롭게 봤던 리얼 다큐 프로그램 중 <블로잉blown away>이란 프로그램이 있다. 유리glass 아트 서바이벌이라 불리는 이 프로그램에선 유리공예 분야의 참가자들이 불을 이용해 유리를 자유자재로 다루며 아름다운 작품을 만들어 실력을 겨룬다. 핵심이 되는 작업 중 하나는 속이 빈 긴 막대를 이용해 유리를 불어 원하는 부피로 팽창시키는 과정이다. 참가자들이 자유자재로 다루는 유리의 변화무쌍한 모습은 마치 생명체의 활기를 담은 듯 보였다. 그러나 서서히 냉각되고 굳어 최종적으로 탄생한 유리 아트는 우리가 흔히 알고 있는 딱딱한 고체의 모습이며 때론 예기치 못한 실수로 무참히 깨져 버리기도 한다.

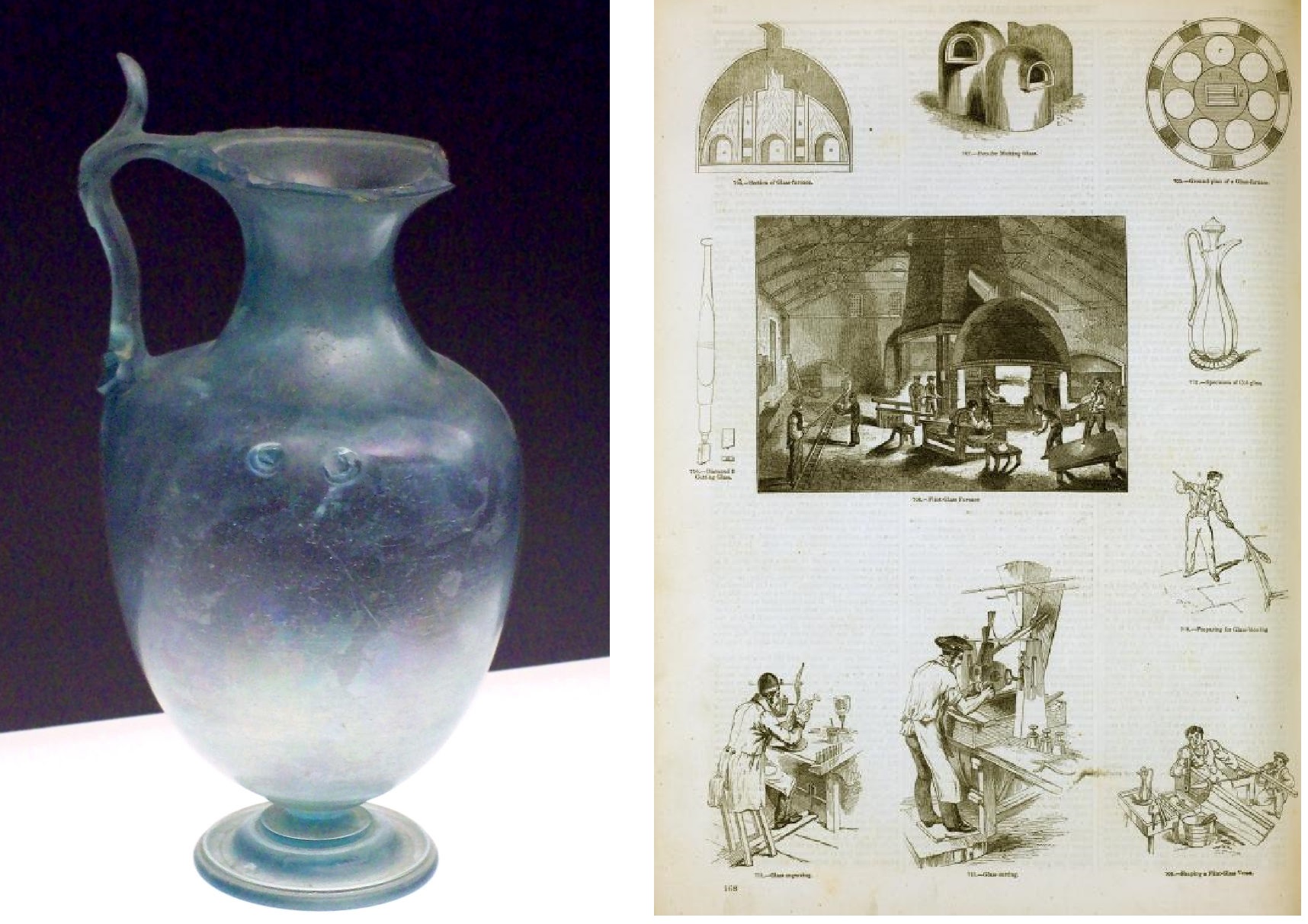

재미있는 건 유리의 대롱 불기blowing 기법이 이미 기원전 중동이나 인도 지역에서 유리 성형에 사용되었다는 점이다. 고대 로마 제국의 경우 제국 내 유리 작업장을 여러 곳 운영했던 흔적이 남아 있다. 유리 제품의 자취는 이보다 시대를 더 거슬러 올라가는데, 가령 이집트의 피라미드에서도 유리 제품이 발견되곤 했다. 자연적으로 형성된 흑요석obsidian과 같은 유리가 무기나 도구 등으로 사용된 흔적은 수만 년 전 석기시대의 인류까지 거슬러 올라간다고 한다. 이처럼 유리는 인류의 역사를 넘어서 먼 조상이 도구를 다루던 시기부터 인류와 함께해 온 물질 중 하나다.

그런데 참 신기하다. 대롱 불기로 유리를 다루는 과정을 보면 적당히 가열된 유리는 액체도 아니고 딱딱한 고체도 아닌 것이, 흡사 젤리처럼 행동하면서 형상이 자유롭게 만들어지지만, 온도를 낮추면 우리가 흔히 만지는 딱딱한 고체로 굳어 버린다. 자유롭게 흘러 다니는 액체인 물이 어는 점에서 순식간에 딱딱한 고체인 얼음으로 바뀌는 것과는 사뭇 다른 모습이다. 게다가 투명한 얼음과 투명한 유리는 겉보기에는 비슷해도 내부의 구조가 근본적으로 다르다. 물분자들이 일정한 간격으로 규칙적으로 배열된 얼음 결정crystal과 달리 유리의 내부 속 원자들은 불규칙하고 무질서하게 배열되어 있다.

유리 공예가들이 불(온도)을 이용해 자유자재로 다루는 유리, 원자들이 온통 혼돈스럽게 흩어져 있는 이 독특한 ‘젤리’의 정체는 뭘까? 과학자들은 유리를 어떻게 이해하고 어떤 방식으로 활용하고 있을까? 결론부터 얘기하자면 현재 우리는 기체나, 액체, 그리고 고체인 결정을 이해하는 수준만큼 유리를 충분히 이해하고 있지는 못하다. 한 마디로 잘 모른다는 것이다. 오죽했으면 1977년도 노벨물리학상 수상자인 필립 앤더슨Philip W. Anderson은 1995년 사이언스지에서 다음과 같이 말했다.[1]

“고체 상태 이론에서 가장 심오하고 가장 흥미로운 미해결 문제는

아마도 유리와 유리 상전이의 본성에 대한 이론일 것이다.

이 문제는 향후 10년 동안 (과학에서) 새로운 돌파구가 될 수 있을 것이다”

“The deepest and most interesting unsolved problem in solid state theory is probably the theory of the nature of glass and the glass transition.

This could be the next breakthrough in the coming decade.”

“유리의 재발견”은 그동안 과학자들을 괴롭혀 왔고 지금도 괴롭히고 있는 유리가 무엇인지, 그리고 유리라는 물질이 오늘날 어떤 기술적 혁신을 이끌고 있는지에 초점을 맞춰 준비했다. 유리를 재발견하고자 하는 두 차례의 짧은 여정에 독자들을 초대한다.

1. 유리란 무엇인가?

유리를 만드는 법

우리 여행의 시발점은 유리가 다른 물질들과 어떤 면에서 근본적으로 다른지 살펴보는 데 있을 것이다. 유리는 어떻게 만들어질까? 그 출발점은 액체다. 액체를 이루는 원자나 분자들은 내부에서 끊임없이 위치와 방향을 바꾸며 자유롭게 움직여서 액체에 유동성을 부여한다. 중등 과학에서 물질의 상태와 상 변화를 다룰 때 액체를 냉각시키면 결정이라 불리는 고체로 상전이phase transition를 한다고 배운다.

대표적인 사례로 거론되는 물을 보자. 고온에서 기체 상태인 수증기의 온도를 섭씨 100도 이하로 낮추면 액체인 물이 되고, 이 물의 온도를 더 낮춰 섭씨 0도 이하로 내리면 고체인 얼음이 된다(라고 배웠다). 얼음 속을 확대해 볼 수 있다면 일정한 간격으로 규칙적으로 배열되어 서로를 붙들고 있는 물분자들을 확인할 수 있을 것이다. 물론 열에너지가 있기 때문에 분자들이 제자리에서 살짝 떨기는 하겠지만 말이다. 이처럼 물질을 구성하는 원자나 분자가 일정한 주기를 가지고 3차원 상에서 규칙적으로 결합되고 배열되어 만드는 물질을 고체, 특히 결정Crystal이라 부른다.

그런데 어떤 액체는 냉각시키면 어는점에서 결정으로 변하지 않고 유리가 된다. 상당히 많은 물질은 액체 상태에서 냉각 속도를 충분히 높이면 어는점에서 결정화를 회피할 수 있고 액체의 구조적 무질서도가 그대로 동결freezing되어 쉽게 유리를 만들 수 있다. 이렇게 고온에서 용융된 물질을 급랭해서 유리를 만드는 방법을 ‘고온용융법’이라 부른다. 급랭에 의해 액체가 유리가 되는 과정은 액체 속 원자나 분자들의 불규칙한 운동을 슬로우 모션으로 보다가 결국 정지 사진으로 박제화하면서 그 자리에 고정시켜 버리는 과정처럼 묘사할 수 있다. 중간 과정을 생략한 채 액체와 유리만 비교해 보자면 흡사 마구잡이로 돌아다니는 액체 속 모든 분자들에게 “얼음 땡!”을 외쳐 정지시킨 것처럼 말이다. 그렇지만 금속이나 대칭적인 모습의 원자/분자들은 결정으로 변하는 경향성이 매우 높아 냉각 속도를 극단적으로 높이지 않으면 유리를 만들기 힘들다. 일부 금속은 초당 백만~십억도 정도의 엄청난 냉각율을 확보해야 간신히 유리가 되기도 한다.

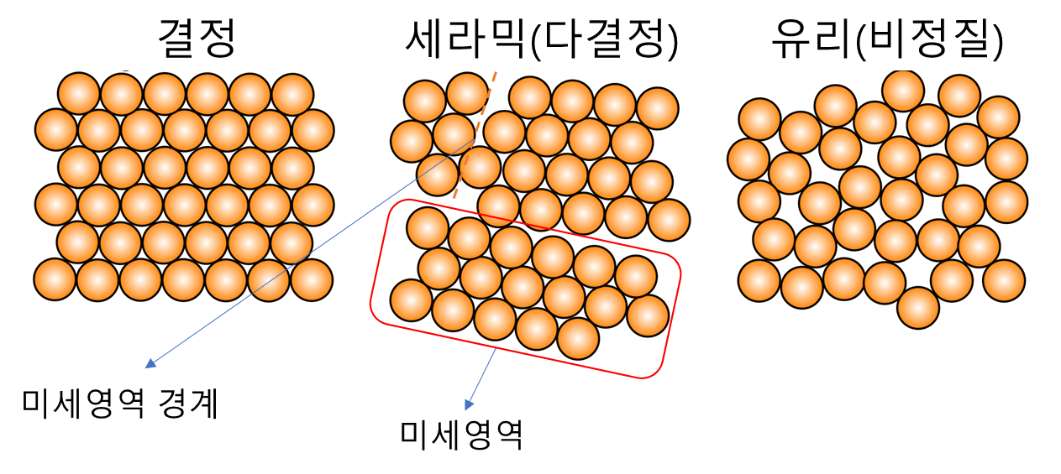

이처럼 유리의 가장 큰 특징은 무질서disorder다. 유리를 구성하는 원자들은 무작위적으로 어지럽게 배열되어 있다. 그리고 실험실의 스케일에서 보자면 그 자리에서 그대로 정지해 있고 액체처럼 자리를 바꾸거나 흘러 다니지 않는 것처럼 보인다. 게다가 유리는 결정과 비슷한 강도를 가지며 액체와 다르게 형상도 고정되어 있다. 이렇게 보자면 유리는 액체의 구조와 결정의 강도를 동시에 가지는 물질로서 두 상태 사이에서 어중간한 상태로 갇혀 버린 물질이라 할 만하다.1 이 대목에서 흔히 유리와 동의어처럼 사용되는 비정질amorphous 물질의 의미도 생각해 보자. 비정질 물질은 넓은 의미에서는 원자들이 무질서하게 배열되어 있고 구조적 규칙성이 없는 고체 물질을 통틀어 가리키는 말로 종종 사용된다. 그런데 좁은 의미로는 무질서한 구조를 갖지만 (앞으로 설명할) 유리상전이 과정을 겪지 않는 물질들만을 가리키는 용어로 의미를 국한해 사용하기도 한다.[2] 가령 비정질 실리콘이 한 예가 될 수 있다.

유리 속 들여다보기

액체와 이를 냉각해 얻은 유리의 사진을 각각 찍어 순간의 모습을 기록한 후 원자 수준으로 구조를 확대할 수 있다면 둘 사이의 차이를 구분해 낼 수 있을까? 아마 쉽지 않을 것이다. 양쪽 모두 구성 원자나 분자의 위치가 무질서하게 배열되어 있을 것이기 때문이다. 단, 후술하겠지만 유리의 경우 액체에 비해 조금 더 치밀하고 따라서 같은 수의 원자로 비교하면 부피가 더 작다.

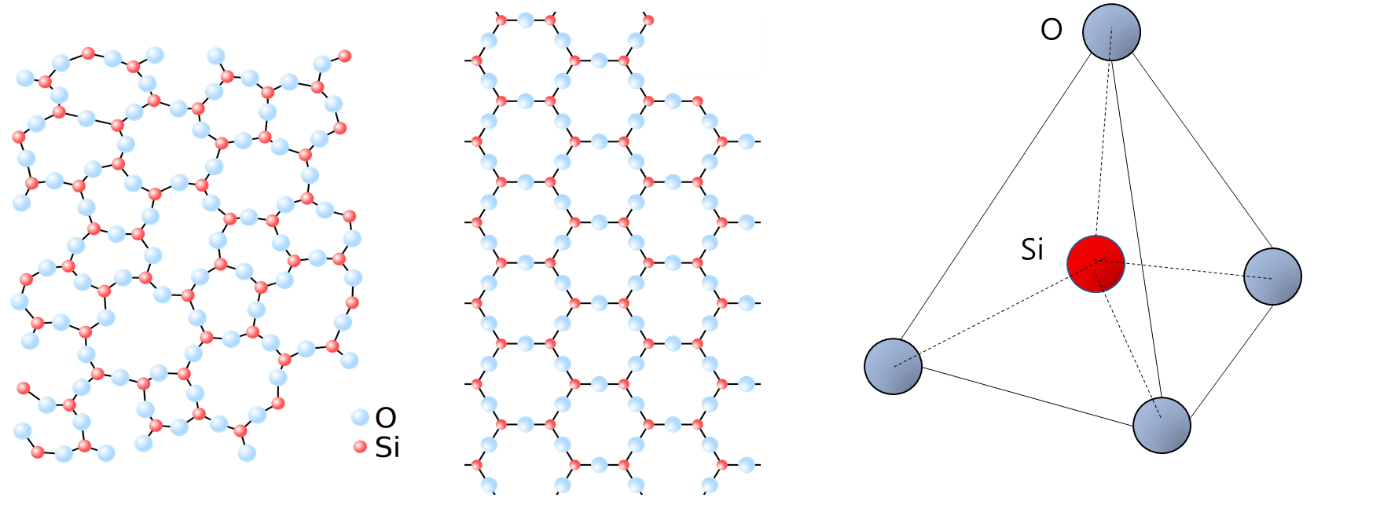

그렇다면 유리의 구조는 완전히 무질서한가? 이를 알아보기 위해 [그림2]에 2차원 모식도로 제시된 석영 유리(왼쪽)와 석영 결정(가운데)을 살펴보도록 하자. 실리콘Si과 산소O로만 구성된 석영 결정은 Si 원자를 가운데 놓고 네 개의 산소가 정사면체를 형성하고 이 사면체가 규칙적으로 배치되어 결정을 이룬다. 사면체의 꼭짓점에 있는 각 산소는 두 개의 Si 원자와 결합되어 있다. 석영 유리에서도 각 산소는 두 개의 Si 원자와 연결되어 있지만, 규칙적인 구조 대신 불규칙한 3차원의 그물망 구조를 형성한다.

과학자들은 두 구조를 어떤 실험을 통해 구분할 수 있을까? 장거리 질서도long range order를 가진 결정 구조의 연구에는 엑스선 혹은 중성자 산란 실험이 대표적으로 활용된다. 결정의 경우 주기적으로 배열된 원자들이 형성하는 결정면들이 입사되는 엑스선을 순차적으로 반사시키면서 특정 각도들로 보강 간섭에 해당하는 강한 회절 피크들을 만든다. 반면에 유리와 같은 비정질 고체에 대해 측정한 엑스선 산란 실험에서는 결정 구조에서 보이는 날카로운 회절 피크를 보기 힘들다.

그러나 유리의 구조가 완벽히 무질서하지는 않다. 주기적인 구조가 없기 때문에 장거리 질서는 가지고 있지 않지만, 짧은 거리 내에서는 국소적으로 비슷한 구조가 보인다. 가령 [그림2]의 왼쪽에 있는 석영 유리의 모식도를 보면 하나의 Si 원자에 세 개의 산소가 매달려 있는 걸 확인할 수 있다. 물론 2차원 그림에서는 세 개의 결합만 그렸지만, 3차원 구조에서는 평면의 앞이나 뒤로 하나의 결합이 더 존재한다. 즉 석영 유리 속에 들어가 임의의 Si 원자 위에 서서 주위를 둘러보면 주변의 풍경이 대충 다 비슷하게 보인다는 것이다. 다시 말하면 유리는 짧은 거리 내에서 단거리 질서도short range order를 가지고 있다는 의미다.

이를 확인할 수 있는 실험 방법으로는 [그림3]의 상단처럼 원자 하나를 기준(원점)으로 정한 후 이로부터 일정한 반지름을 그려가면서 같은 거리에 원자들이 얼마나 있는지 순서대로 조사하는 것이다. 결정의 경우에는 원자들이 일정한 거리 간격으로 규칙적으로 배열되어 있기 때문에 한 원자를 기준으로 놓고 특정한 반지름을 그리면 그곳에 원자를 반드시 발견할 수 있다.

비유하자면 교실에 책걸상을 일정한 간격으로 정사각형 배열로 배치하고 앉았을 때 나를 기준으로 앞뒤와 좌우의 동일한 거리에 친구들이 4명 있고 그보다 1.4배 정도 더 긴 대각선 거리에도 4명의 친구들을 발견할 수 있다. 물질 속 원자들의 배치에 대해서도 이와 같은 방식으로 조사를 한 후 일정 거리에서 원자를 발견할 확률을 거리의 함수로 조사한 후 “지름 분포 함수radial distribution function”라는 이름을 붙인다. [그림3]의 하단은 기체, 액체/유리, 고체의 일반적인 지름 분포 함수를 보여주고 있다. 고체(결정)의 경우 일정한 거리에 다른 원자들을 발견할 확률 피크가 순차적으로 날카롭게 나타남을 알 수 있다.

그렇지만 유리의 경우에는 이와 같은 규칙성을 찾기는 힘들다. 다시 [그림2]에 있는 석영 유리를 보자. 하나의 Si 원자를 고르고 그 주위를 살펴보면 거의 비슷한 위치에 산소 원자 셋이 (실제 유리의 3차원 구조에서는 4개의 산소 원자가) 발견된다. 그리고 조금 더 거리를 연장하면 역시 비슷한 위치에 (물론 결정처럼 동일한 위치는 아니다) Si 원자들이 위치한다는 것도 알 수 있다. 그러나 이런 규칙성은 유리 내의 무질서도로 인해 거리를 늘릴수록 줄어들다가 사라져 버린다. 따라서 유리 내에서 한 원자를 중심으로 삼고 거리의 함수로 다른 원자를 발견할 확률을 표시하면 가까운 거리에서만 확률 피크가 몇 개 존재하고 거리가 늘어날수록 피크의 존재는 점점 줄어들다가 사라져 버린다.

[그림3]의 하단을 보면 액체와 유리의 경우 원자간 거리가 커질수록 이 확률 피크가 진동하면서 점점 줄어들다가 사라지는 걸 볼 수 있다. 물론 결정처럼 완벽히 똑같은 거리에 원자들이 존재하지는 않기 때문에 확률 분포를 나타내는 피크는 날카롭지 않고 어느 정도의 폭을 가진다. 결정과 뚜렷이 구별되는 이런 특징은 유리가 결정처럼 장거리 질서도를 갖지는 않지만 짧은 거리 내에서는 어느 정도 규칙성을 나타내는 단거리 질서도를 가지고 있음을 보여주는 것이다.

2. 인류의 유리 사용법

지금까지 얘기했던 유리의 특징을 보면 유리는 구조적 무질서로 인해 결정이 가지는 다양한 장점을 나타내기는 힘들지만, 이 무질서한 상태가 오히려 유리의 장점이 될 수 있다. 보통 결정은 다이아몬드나 수정처럼 결정 덩어리 자체를 이용하기도 하지만 많은 경우에는 세라믹ceramic 형태로 활용한다. 세라믹이란 일종의 다결정polycrystalline 상태로서 미세영역grain들의 집합이라 볼 수 있는데, 각 미세영역은 원자들이 주기적으로 배열된 작은 결정이고 사이사이의 접합면은 미세영역경계grain boundary라 불린다. 세라믹 내 미세영역들은 각각 매우 작은 결정이라 할 수 있다. [그림4]는 결정과 세라믹, 유리의 미세 구조를 비교해 보여준다.

문제는 미세영역들이 같은 방향으로 정렬해 있지 않아서, 한 미세영역에서 다른 미세영역으로 옮길 때 방향에 따른 결정의 특성이 바뀐다는 것이다. 게다가 미세영역 자체는 투명하다 하더라도 빛이 미세영역경계에서는 산란되어 퍼지기 때문에 세라믹은 일반적으로 불투명하다. 특히 금속이나 반도체처럼 전기를 통해야 하는 경우 미세영역경계의 존재는 전기를 나르는 전자의 이동에도 방해가 된다.

반면에 유리는 구조적 무질서로 인해 미세영역이나 미세영역경계 자체가 존재하지 않아 방향이나 위치가 바뀌더라도 특성이 동일하고 미세영역경계에 의한 빛의 산란이 없으므로 가시광선 대역에서 흡수 대역이 없다면 매우 투명하다. 더군다나 일반적인 고체가 가지고 있는 정도의 기계적 강도도 있다. 따라서 광학을 포함한 다양한 분야에 유리가 광범위하게 사용될 수 있다.

유리의 또 다른 장점으로는 유리를 구성하는 조성의 변경이 비교적 자유롭다는 것이다. 결정은 구조적 규칙성으로 인해 특정 위치에는 반드시 특정 원자가 자리를 잡아야 하고 이에 따라 구성 성분(원자) 사이에 일정한 비율이 성립해야 한다. 반면에 유리는 구조적 무질서로 인해 조성을 비교적 자유롭게 바꿀 수 있고 이에 따라 유리의 성질을 광범위한 영역에서 조정할 수 있다는 것이 큰 장점이다. 이외에도 유리는 마모와 부식에 대해서도 다른 물질들에 비해 상대적으로 강한 내성을 가지고 있다. 이런 특성들로 인해 유리는 오래전부터 인류 생활 곳곳에서 광범위하게 사용되어 왔다.

유리 활용의 역사

흑요석이나 섬전암Fulgurite처럼 화산이나 번개, 운석 충돌 등 고온을 동반하는 활동으로 바위 등이 녹은 후 급랭해 형성된 자연의 유리를 가공해 활용한 역사는 석기 시대까지 올라간다.[3] 석기 시대의 유물들을 보면 흑요석을 가공해 만든 다양한 도구나 화살촉 등이 남아 있다. 인류가 유리를 언제, 어디에서, 어떤 방법으로 가공하기 시작했는지는 확실하지 않다. 서론에서 기술했던 것처럼 기원전 3500년 정도 된 이집트의 피라미드 내 부장품에선 유리 공예품이 함께 발견되었고 그리스 로마 시대에 제작된 유리 제품들을 박물관에서 보기도 한다.

역사학자들은 이런 유물들을 토대로 인류가 기원전 약 5000년 시리아 지역에서 유리를 가공해 사용하기 시작했을 것으로 추정하고 있다.2 이집트에는 기원전 1500년경 사용되었던 유리 작업장이 발견된 바 있고 가장 오래된 유리 제작법에 대한 기록이 기원전 650년경 아시리아 도서관의 점토판 위에 남아 있다.[3] 초기에는 금속 봉 등의 심 주변에 유리를 감는 코어 성형 기법core-formed glass이나 성형틀 속에 녹인 유리물을 넣어 주조하는 주조 기법cast glass이 주로 사용되었다. 초기 유리는 오늘날 유리처럼 투명하지는 않았고 주로 도자기에 광택을 내거나 목걸이 등의 보석, 그리고 액체를 담는 용기 등으로 활용되었다.[4] 창유리의 사용에 대한 최초의 기록은 기원후 79년 폼페이에 남아 있다고 한다.

유리 기술의 일대 전환점이라 할 수 있는 대롱 불기 기법은 기원전 50년경 시리아 지역에서 발명된 것으로 추정된다. 당시 대롱 불기에 사용된 파이프는 약 1.5미터 길이의 유리 혹은 쇠 파이프로서 유리 덩어리를 효율적으로 붙여 올리기 위해 대롱 끝의 직경이 나팔꽃 모양으로 커졌다고 한다. 작업자는 우선 파이프 끝을 예열하여 유리 용융물 속에 넣고 돌리면서 유리 덩어리를 대칭적 모양으로 붙여 꺼낸 후 불어 커다란 유리 버블을 만들었다. 대롱 불기 기법은 유리 제품의 대중화를 촉진하며 상류 지배계층의 전유물이었던 유리 용기 등이 서민층으로까지 확산되는 계기가 되었다.3

로마 시대에는 미리 형성해 놓은 틀 속에서 유리를 불어 매우 다양한 형상의 제품을 제작할 수 있게 되었다. 만들어진 유리 성형물을 재가열해 형태를 변형하는 방법도 새로운 형상의 유리 제품을 만드는 방법으로 자리 잡았다. 가령 대롱 불기를 통해 실린더 형태의 유리를 가공한 다음 실린더의 양끝을 잘라 개방한 후 적당한 온도에서 실린더의 축을 따라 한쪽을 잘라 펴면 편평한 유리가 만들어진다. 놀랍게도 이 방법은 현재도 스테인드 글라스를 만드는 데 사용되고 있다.4

흥미로운 점은 실크로드를 통해 다양한 유리 제품들이 중앙아시아와 중국, 한국, 일본으로도 전달되었다는 것이다.[5,6] 가령 중국에서 유리가 출현한 시기는 춘추전국시대 후기로 이후 서쪽에서 전래된 다양한 유리 제품이 발견되었다. 한국의 경우도 기원 전후로 추정되는 다양한 유리관옥이나 유리구슬 등이 출토된 바 있고, 신라의 대형 무덤에서 대롱 불기 기법으로 제작된 다수의 유리 그릇들과 유리 공예품이 발견되었다. 여기에는 외부로부터 소량 수입된 공예품뿐 아니라 신라 내에서 자체적으로 제작된 구슬들도 포함된다. 특히 로마 및 페르시아의 사산조의 유리들도 발견되어 실크로드를 통한 물품의 교역의 증거로 제시되고 있다.[5,6] 21세기 초 전북의 왕궁리와 미륵사지터에서 다수의 유리구슬과 조각, 그리고 유리를 녹이는 데 사용되었던 도가니 등이 발견되면서 백제의 유리 제조 기술의 일단을 보여줬고 이 기술은 일본으로 전수된 것으로 추정된다.[7]

역사적으로 사용된 몇 가지 유형의 무기질 유리는 대부분 이산화규소SiO2를 주성분으로 한다. 모래의 주성분인 이산화규소는 지각의 60%, 맨틀의 44% 정도를 차지할 정도로 지표 근처에는 풍부하다. 그러나 가루화된 석영 결정이라 할 수 있는 모래의 녹는점이 섭씨 약 1700도에 달하기 때문에 이를 녹여 석영 유리를 만드는 것은 매우 높은 온도와 에너지를 필요로 한다. 그래서 소다라고도 불리는 탄산나트륨Na2CO3이나 탄산칼륨K2CO3, 탄산칼슘CaCO3 등을 넣어 녹는점을 낮추어 유리의 가공성을 높였다.

[그림2]에서 설명한 것처럼 순수한 석영 유리에서는 하나의 산소 원자가 두 개의 Si 원자와 단단히 결합해 있다. 두 Si 원자를 이어주는 이 산소를 가교산소bridged oxygen이라 부른다. 그러나 Na 등의 알칼리 원소가 들어가면 Si 원자 간의 결합이 끊어지며 Si-O-Na와 같이 산소에 하나의 Si가 결합하는 구조가 만들어지고 이때의 산소를 비가교산소unbridged oxygen라 부른다. 가장 보편적으로 사용되는 소다 석회 유리sodalime glass는 SiO2가 약 73%, Na2O가 약 17%, CaO가 약 5%, 기타 성분 5% 정도의 조성을 가진다.[4] Na2O가 주로 유리상전이 온도를 낮추고 CaO는 유리의 화학적 내구성을 높인다. 이 조성의 유리는 오늘날에도 창유리와 병유리의 대부분을 구성하고 있다.

중세 시대에 사용되었던 유리들은 당시 유리 제조 기술의 한계상 불순물을 충분히 제거할 수 없었기에 어두운 연두색이나 어두운 갈색에 가까웠다. 어느 정도 투명한 광학 유리가 본격적으로 제작된 것은 17세기에 들어서였다. 이것은 납유리flint glass라 부르는 종류로서 고순도 석영에 산화납을 포함해 가공 온도를 낮춘 것이었다.[3] 납유리는 굴절률이 높고 가공성이 좋아 연마나 절단도 쉬웠고 따라서 다양한 그릇이나 술잔 등의 제작에 활용되었다.5 이와 더불어 새로운 유리 가공 기술의 개발로 소다 석회 유리의 투명도도 향상되었다. 광학적 특성이 뛰어난 유리가 초기 망원경과 현미경의 제작에 활용되면서 갈릴레오와 케플러 등 많은 과학자들이 17세기에 거둔 발견과 성취에 기여했다.

그러나 오늘날의 유리 기술에 비교하면 당시 유리의 질은 상대적으로 조악한 것이었고 광학 장치들은 빛의 굴절이 파장에 의존해 변하는 색수차chromatic aberration라는 문제를 피할 수 없었다. 이를 개선하기 위해 굴절 대신 반사를 이용하는 장치가 편평한 유리를 이용해 개발되었고, 이후 두 개의 렌즈를 조합해 색수차를 개선한 혁신적 디자인이 발명되었다. 원래 투명하고 빛나는 물질을 지칭하던 ‘글래슘glaesum’이란 라틴어의 어원[7] 그대로 유리glass는 시간이 지나면서 투명성이 증가되는 방향으로 발전해 온 것이다.

유리가 이끈 혁신들

산업혁명 이후 현대문명에 이르기까지 유리가 이끈 기술적 혁신의 사례는 셀 수 없을 정도로 많다. 우리의 삶에서 유리가 빠지는 경우를 상상해 본다면, 즉 조명, 디스플레이, 부엌의 찬장, 건물 자재에서 유리가 없어진다면 제대로 남아 있을 것이 있을지 의문이 들 정도로 오늘날 유리가 차지하는 비중과 중요성은 아무리 강조해도 지나치지 않다. 모든 사례를 다 다루는 것은 이 글의 범위를 넘어서는 것이 될 것이다. 따라서 본 글에서는 현재 우리가 활용하는 대표적 몇 가지 사례를 다루며 유리가 이끈 혁신의 일면을 살펴보려 한다. 여기서는 특히 오늘날 대표적인 정보 전달의 수단인 디스플레이와 광통신이 주된 사례로 포함될 것이다.

산업혁명의 주요한 측면 중 하나는 바로 생산의 ‘자동화’일 것이다. 같은 맥락에서 산업혁명이 이루어지는 동안 유리 가공 기술의 경우도 끊임없는 개선과 혁신이 이루어졌다. 이는 곧 대량생산을 위한 공정의 개선으로 이어졌다. 가령 유리 덩어리의 공급 및 대롱 불기 과정의 자동화는 용기 산업에 일대 혁신을 가져왔는데, 1903년 미국의 오언스Owens가 발명한 유리병 제조기계는 수작업으로 제조하던 유리병의 제작 속도를 6배 이상 빨리 하며 유리 용기의 대량 생산 시대를 열었다.6 판유리 역시 제조 공정 및 연마 과정의 자동화로 인해 생산 효율이 크게 증가했다. 이런 일련의 자동화 과정의 도입은 유리를 사치재의 지위에서 일상용품의 수준으로 끌어내렸다.

판유리 분야에서는 특히 20세기 초반부 접합 유리laminated glass와 강화 유리tempered glass의 발명이 자동차 유리를 포함한 창유리의 안정성 개선에 큰 도움이 되었다. 접합 유리는 두 장의 유리 사이에 고분자 필름을 끼워 접착시킨 것으로 주로 자동차의 앞 유리로 사용된다. 사고로 창유리가 깨지더라도 고분자 필름의 접착 기능으로 인해 유리가 분리되지 않아 추가적인 부상을 줄일 수 있다. 강화 유리는 동일한 조성이라 하더라도 유리상을 형성하는 과정에 따라 다양한 특성의 유리가 얻어질 수 있다는 유리의 특성에 기반해 발명되었다. 강화유리는 유리 표면을 내부보다 더 빠르게 냉각시켜 만드는데, 이 경우 내부에 쌓인 스트레스로 인해 유리가 파괴될 때 매우 작은 여러 조각으로 폭발하듯이 쪼개진다. 자동차유리를 포함한 창유리에 사용되는 유리는 실수나 사고로 유리가 부서질 때 날카로운 조각에 큰 부상을 입을 수 있으므로 일반적으로 잘게 부서져 부상의 위험을 줄인 강화유리가 사용된다.

1959년 개발된 소위 플로트float 공법은 판유리 생산에 획기적 전기를 마련했다. 그전에는 두 롤러 사이에 용융된 유리를 끼워 올리거나 내리면서 식혀 커팅해 판유리를 생산하는 것이 일반적이었다. 플로트 공법에선 용융된 금속의 매끈한 표면을 이용해 유리를 지지하는 것이 핵심 포인트다. 보통 유리보다 밀도가 높은 용융된 주석의 표면에 녹은 유리를 부으면 유리가 매우 평탄하고 균일한 두께로 퍼진다. 이를 적절히 가이드하고 서냉해서 판유리를 얻는다. (플로트 공법은 동영상을 통해 확인할 수 있다.) 이 방법은 연마라는 귀찮고 비싼 공정 없이 훨씬 우수한 평탄도의 유리를 얻을 수 있다는 장점을 갖고 있어, 오늘날 판유리의 주된 생산 공정으로 자리 잡았다. [그림6]의 유리창을 보면 왼쪽 위의 유리만 매우 선명한 반사 이미지를 보여준다. 이 유리만 플로트 공법으로 제조된 것이고 나머지는 기존의 방식으로 제조된 것이다. 플로트 공법이 얼마나 매끈하고 평탄한 표면을 만드는지 단적으로 보여주는 그림이라 할 만하다.

그러나 이런 플로트 공법조차도 오늘날 특정 분야에서 요구하는 두께와 평탄도를 만족하지는 못한다. 대표적인 분야가 바로 디스플레이다. 다양한 디스플레이의 화면은 보통 한 장 혹은 두 장의 유리 기판을 활용해 구현한다. 가령 오늘날 가장 많이 사용되는 디스플레이인 액정표시장치라 불리는 LCDLiquid Crystal Display를 보면 표면 처리가 된 두 장의 유리 기판 사이의 수~수십 마이크로미터 두께의 공간에 액정을 주입해 액정 패널을 만든다. 따라서 디스플레이용 기판 유리에 요구되는 평탄도는 수십mm의 길이에 30nm를 넘으면 안 된다. 이런 스펙은 기존의 플로트 공법으로는 달성할 수 없기에, 플로트 공법으로 만든 판유리를 연마하거나 다른 획기적인 유리 제조 공법이 필요했다.

오늘날 디스플레이용 기판 제조에 사용되는 방법 중 가장 감탄을 자아내는 방법은 소위 퓨전Fusion 공법이다. 퓨전 공법은 흡사 도끼날처럼 아래로 갈수록 뾰족해지는 틀의 외벽을 따라, 유리가 중력에 의해 아래로 흘러내리며 그대로 굳는 방법을 활용하는 생산법이다. 퓨전 유리는 평탄도와 정밀도의 면에서 다른 제조 방법보다 월등히 뛰어나다.(미국 코닝의 퓨전 공법은 동영상을 통해 확인할 수 있다.) 이를 통해 두께는 기껏 0.5~0.7mm 정도에 가로와 세로가 어른 키보다 훨씬 긴 평판디스플레이용 유리 기판이 만들어지고, 이 기판은 거대한 로봇들에 의해 조정되고 잘려 적절한 크기의 디스플레이로 재탄생한다.

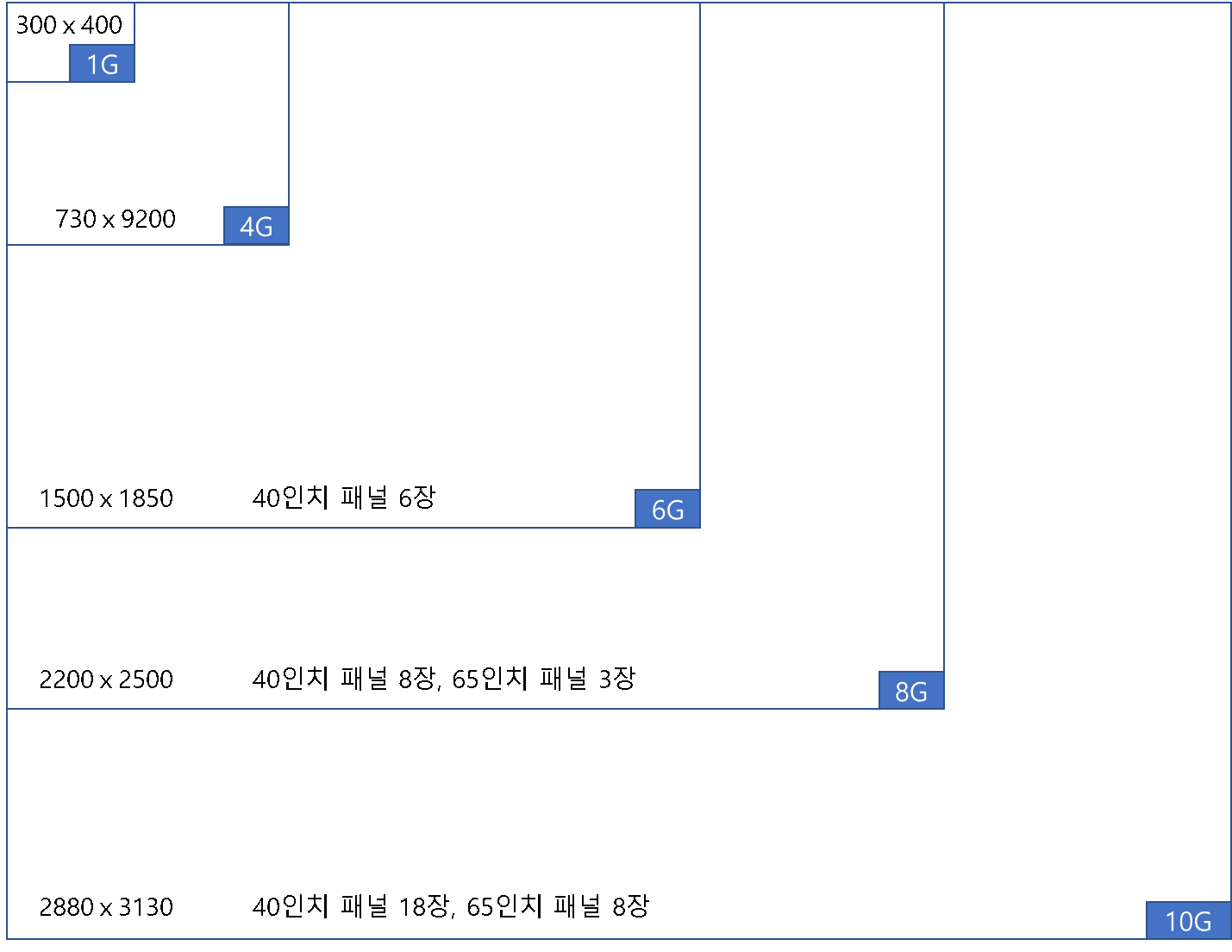

[그림7]은 디스플레이 공정에 투입되는 유리 기판의 크기를 1세대(1G)부터 10세대(10G)까지 일부 세대의 크기만 포함시켜 보여주고 있다. 1세대는 가로 400mm, 세로 300mm의 길이에 불과한 유리가 사용되었다면, 현재 투입되는 가장 큰 유리인 10세대 기판의 경우 가로 3.13m, 세로 2.88m 정도로 65인치 TV용 패널을 무려 8장이나 얻을 수 있는 면적이다. 8세대 유리 기판에서 65인치 패널을 불과 3장만 얻을 수 있었던 것과 비교해보면 유리 기판의 면적을 늘리는 것이 생산성 향상에 어느 정도로 기여하는지 실감할 수 있다.

디스플레이 전시회장에 가 보면 퓨전 공법으로 탄생한 거대한 면적의, 그러나 엄청나게 얇은 유리가 수직으로 세워져 공중에 매달려 전시되곤 한다. 절대 손으로 만지지 말라는 경고문구에도 불구하고 유리를 건드려 깨뜨리는 관람객은 항상 나온다. 유리 공학의 결정체라 할 수 있는 거대한 디스플레이 기판 유리 앞에 그 정도 호기심이 들지 않는 게 오히려 이상할 것 같기는 하지만 말이다.

디스플레이가 정보를 스크린 위에 가시광선의 형태로 직접적으로 보여준다면, 그런 정보를 나르는 네트워크의 일등공신은 광통신이다. 적외선 펄스를 이용해 디지털 신호를 전달하는 광통신은 오늘날 정보 네트워크의 기본으로서 남극 대륙을 제외한 전 세계가 엄청난 길이의 광통신망으로 연결되어 있다. 광통신용 케이블에서 적외선 펄스 정보는 광섬유를 통해 전달된다. 광섬유는 일종의 광기능성 유리로 구성되는데, [그림8]과 같이 빛의 내부전반사를 이용하기 위해 가운데에 코어core라는 고굴절률 유리가 있고, 이를 그보다 굴절률이 약간 낮은 클래딩cladding이 감싼 구조를 가진다. 광섬유 끝단의 코어를 통해 적절한 각도로 입사된 빛은 코어와 클래딩 사이의 계면에서 내부전반사를 거치며 정보를 실어 나른다.

유리를 섬유 형태로 뽑아내는 기술은 1930년대에 개발되었다. 용융된 유리를 금속에 나 있는 홈을 통해 뽑아내고 후처리를 함으로써 파이버글라스Fiberglas라는 상표명으로 처음 세상에 선 보인 유리 섬유는 강화 플라스틱, 단열재 등 다양한 분야에서 광범위하게 사용되고 있다.[3] 그러나 이런 범용의 유리 섬유는 광통신에 사용할 수 없다. 조금만 빛이 진행해도 금방 흡수되어 버리기 때문이다. 구부러진 유리를 통해 빛을 전송한다는 아이디어는 19세기 말과 20세기 초반에 이미 어느 정도 퍼져서 치과 등에서 내부를 비추는 용도로 활용되기 시작했다. 광섬유를 통한 정보의 전달에 대해서도 연구가 이루어지며 일부 영상 전송에 활용되기도 했다.

하지만 빛이 거의 흡수되지 않는 고순도의 광섬유는 1970년 정도에 개발되었다. 1960년대 엔지니어이자 물리학자였던 중국계 학자인 카오Sir Charles Kuen Kao, 1933-2018는 광섬유 내 빛의 손실에 대한 정교한 이론적 탐색을 수행하며 빛의 손실이 유리 내 포함된 불순물에 의한 것임을 밝혔다. 이에 기반해 그는 광통신이 가능한 광 손실의 한계를 정립한 후 손실이 적은 후보 물질로 순도가 높은 석영 유리를 제시했다. 이를 통해 장거리 정보 전송이 가능한 광섬유가 개발될 수 있었고, 덕분에 오늘날 세계는 거대한 광통신망으로 연결되었다. 이런 공로로 인해 카오는 “광통신의 아버지”라 불렸고 2009년 노벨물리학상을 공동 수상했다.

[그림8]의 왼쪽 그림은 광섬유의 원리인 내부전반사를 보여주는 사진이고, 가운데와 오른쪽은 실제로 사용되는 광케이블 내부의 구조를 자세히 보여준다. 광섬유는 순도가 매우 높고 불순물의 함량이 극히 낮은 석영 유리가 주로 사용되고, 굴절률의 변조를 위해 이산화게르마늄GeO2 등이 첨가된다. 보통 코어와 클래딩을 구성하는 광섬유 모재를 준비한 후 이를 고온에서 가늘게 뽑아 광섬유를 완성한다고 한다.[7] 코어와 클래딩 사이의 굴절률의 차이는 보통 1%보다 작기 때문에 광섬유의 한쪽을 통해 펄스 형태로 신호를 입력할 때 내부전반사가 유지되는 일정한 각도로 넣어주게 된다.

광섬유 기술을 이용해 정보를 실어 나르는 광통신망, 그리고 전송된 정보를 가시광선의 영상 정보로 표현하는 디스플레이 등 현대 정보통신문명을 이루는 기술들은 적절한 유리 공학의 뒷받침이 없었다면 구현되지 못했을 것이다. 게다가 최근 급속히 확산하고 있는 재생에너지 기술 중 하나인 태양전지 기술 역시 투과도가 높고 반도체를 보호할 수 있는 유리 기판의 기술이 필수적인 요소다. 20세기를 전자의 시대라 부른다면 21세기는 빛의 시대라 부를 만하고, 빛의 시대를 뒷받침하는 것은 바로 유리다!

참고문헌

- P. W. Anderson, Science 267권, 1615-1616 (1995).

- 『실용유리공학』 (류봉기, 부산대학교출판부)

- E. L. Bourhis, Glass - Mechanics and Technology (2nd ed., Wiley-VCH)

- A. Macfarlane and G. Martin, Glass – a World History (The University of Chicago Press)

- 『유리, 삼천 년의 이야기』 (국립중앙박물관)

- 『한국의 고대유리』 (이인숙 지음, 백산문화)

- 『유리 시대』 (한원택 지음, GIST PRESS)

- 『모래가 만든 세계』 (빈스 베이저 지음, 배상규 옮김, 까치)

- 『Flat Panel Display Manufacturing』 (J. Souk 외, Wiley)